Per 6000 anni abbiamo realizzato oggetti in metallo perché è forte e resistente: per romperlo occorre molta energia. Il problema è che occorre molta energia anche per ripararlo. Serve una fiamma ossidrica che riscaldi le parti del metallo fino a 3500°C. Oggi per la prima volta al mondo un team di ricerca ha sviluppato un modo per riparare il metallo a temperatura ambiente. Una “rigenerazione” del tutto simile al processo di riparazione delle nostre ossa, che porterà alla nascita di un vero e proprio osso metallico.

Lo studio è stato condotto da James Pikul, professore assistente in Ingegneria Meccanica all’Università della Pennsylvania e da Zakaria Hsain, un suo studente. I risultati sono stati pubblicati sulla rivista Advanced Functional Materials.

La ricerca in sintesi

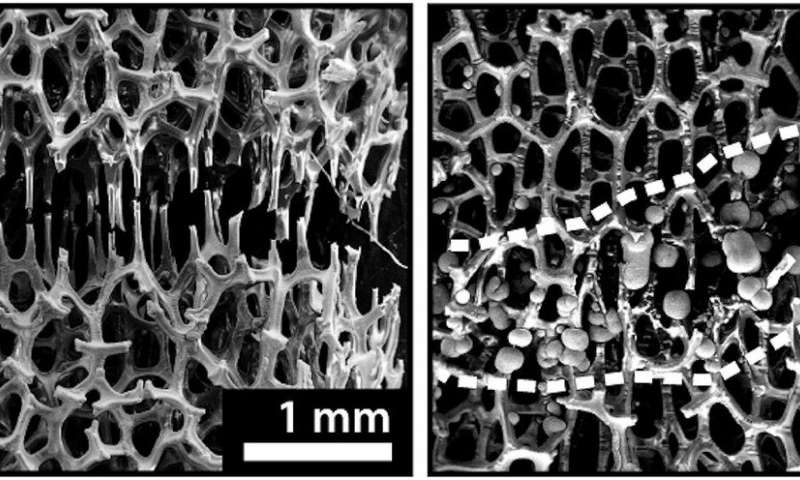

La “porosità” della struttura interna di una schiuma metallica riduce il peso di un metallo mantenendone inalterata la forza, ma rende impossibile ripararlo coi metodi tradizionali.

In caso di rottura di un metallo, infatti, portarlo alla temperatura di fusione distruggerebbe le cavità interne di schiuma metallica.

La tecnica elettrochimica adoperata aggiunge materiale metallico solo nelle “fratture” di quello rotto, quasi come se fosse una colla metallica, riparando la struttura.

Placcato e riparato

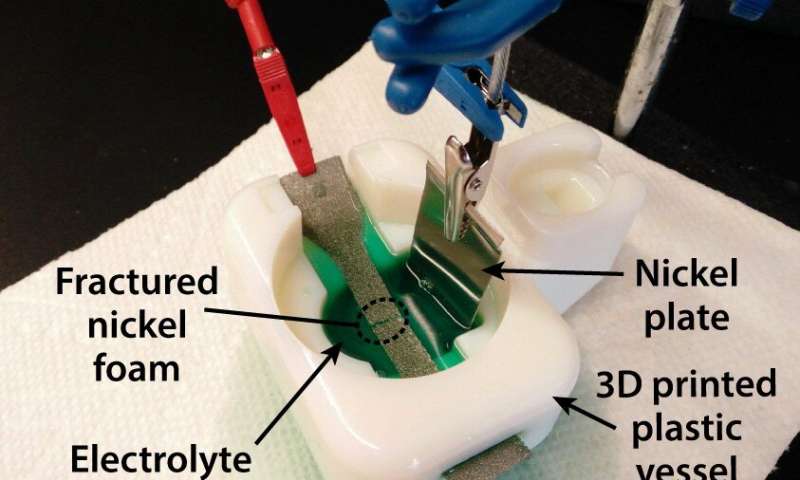

Si tratta della galvanostegia, una procedura a basso consumo che si svolge a temperatura ambiente. È comunemente usata per cromare parti di ricambio delle auto, o placcare metalli. Bagnando il metallo rotto in una soluzione contenente ioni di cromo e applicando un voltaggio, gli ioni reagiscono formando una massa che riempie le parti rotte del metallo. E il gioco è fatto.

I risultati

Pikul e Hsain hanno “guarito” tre tipi di danno in altrettanti esperimenti: metalli con crepe all’interno, metalli quasi spezzati, metalli separati in due parti.

La durata della procedura è di circa 4 ore, e dato che la placcatura avviene simultaneamente, il tempo impiegato non dipende dalla grandezza del metallo da riparare.

“Autoriparante”, come le ossa

A chi gli fa notare che questo approccio di riparazione non sia davvero “autoriparante” (perché va applicato un voltaggio per produrre la reazione), Pikul dice che è assolutamente identico ai processi di riparazione nel nostro corpo.

“Tutti direbbero che le nostre ossa si autoriparano,” dice il ricercatore, “e il nostro materiale è proprio come un osso. Anche l’osso per ripararsi necessita di una fonte esterna di energia, in quel caso il cibo che mangiamo”. Vero.

Osso metallico, dunque

La similitudine con la nostra biologia indirizzerà il futuro di questa ricerca verso la creazione di un osso metallico che costituirà lo scheletro di ogni dispositivo, piccolo o grande. “L’elettrolite che produce la riparazione potrà essere integrato nelle strutture metalliche in forma liquida,” dice Pikul. Un po’ come un fluido, anche il sangue, che porta nutrimenti all’interno di un organismo.

“In caso di danni, il liquido circonderà l’area danneggiata e la riparerà con un voltaggio ricavabile dalla stessa alimentazione interna, o da una batteria”.

In altre parole in futuro avremo cellulari, portelloni di auto, robot e magari stazioni spaziali che hanno uno scheletro di “ossa metalliche” che si riparano come le nostre quando si fratturano.